技术简介

在中石化炼油事业部统一领导与部署下,采用流程模拟及优化技术围绕炼化过程开展相关装置运营优化技术服务,并协助各炼化企业组建炼油绩效提升团队。据不完全统计,已通过使用各类流程模拟软件为系统内26家炼化企业开展建模工作,共测算4000余项优化方案,实施近2000项,效益突出。

中石化石科院在流程模拟建模优化方面拥有扎实的理论、数据和实践基础,受中石化炼油事业部委托,对炼化企业的生产装置模型进行构建、维护、调试与优化。

技术特点及应用情况

流程模拟技术是应用专用软件对石化流程工业中单元设备、装置及整个生产过程进行数字化描述,通过对过程进行物料平衡、热量平衡、化学平衡、相平衡等理化过程进行严格计算,可以模拟与预测由于原料及参数的变化,对装置运行、产品收率及物性所带来的影响。目前,流程模拟技术已成为石油化工科研、设计和生产部门进行科研开发、工程设计、生产优化不可或缺的重要工具。

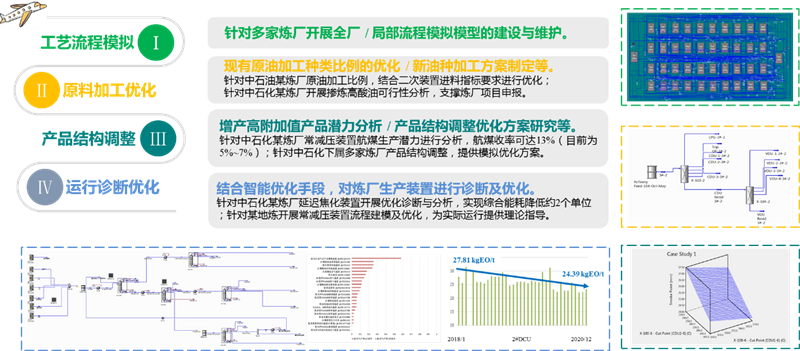

结合石科院强大的油品分析、工艺开发、催化剂研发等技术基础,其流程模拟与优化技术应用场景如下:

(1)炼化装置模型维护

针对中石化下属多家炼厂开展全厂/局部装置流程模拟模型的维护与更新。

(2)装置生产原料优化

包括对现有原料加工种类/比例的优化及新油种加工方案制定等:

l 针对某炼化企业混合原油加工比例,结合一次、二次装置原料要求进行优化;

l 针对某炼化企业开展高酸油加工方案研究,提供项目申请数据支撑;

l 针对加氢工艺掺炼二次加工油生产喷气燃料方案研究等。

(3)产品结构调整及优化

包括多产高附加值产品的潜力分析及产品结构调整技术方案研究:

l 针对某炼化企业开展常减压装置喷气燃料生产潜力分析,提出优化方案,增产6~8%;

l 针对中石化下属多家炼化企业开展产品结构调整与优化,提供数据支撑与优化方案。

(4)装置运行诊断及优化

结合智能优化手段,对炼厂生产装置进行运行诊断及优化:

l 针对某千万吨级炼化企业开展分离系统智能优化,预计增效3000万元/年;

l 针对某炼化企业原油加工劣质化现状,开展常减压装置瓶颈诊断与分析;

l 针对某炼化企业催化裂化装置主分馏塔进行精准建模,通过模拟优化,实现高附加值产品收率提升1%~3%;

l 针对某炼化企业开展乙烯装置冷热区流程建模及优化,为实际运行优化提供数据支撑。

(5)装置能效提升

包括换热网络优化、蒸汽动力系统优化等。

l 针对中石化下属多家炼化企业开展换热网络诊断与优化,可实现加热炉进料温度提升2~5℃;

l 针对炼化企业开展乙烯装置蒸汽管网模型构建及优化,相关优化方案实施后预计可增效约1000万元/年。

图1 炼化过程模拟优化及优化技术

地址:中国北京市海淀区学院路18号

地址:中国北京市海淀区学院路18号

邮政编码:100083

邮政编码:100083

电话: 86-10-62327551

电话: 86-10-62327551

技术支持:石化盈科信息技术有限责任公司

技术支持:石化盈科信息技术有限责任公司