近日,由石科院牵头的“微观结构定向调控的加氢催化材料创制与应用”项目顺利通过中国石油和化学工业联合会组织的科技成果鉴定。鉴定会由中国工程院院士曹湘洪主持,中国石油和化学工业联合会科技项目处处长赵明、中国工程院院士袁晴棠、中国工程院院士孙丽丽、中国石化首席专家曹东学、中国石化北京化工研究院原副院长乔金樑,北京大学、清华大学、大连理工大学、福州大学等单位专家出席会议,中国石化首席专家聂红及参研单位20余名专家代表参加会议。鉴定委员会一致认定,该成果总体达到国际领先水平。

项目简介

石油化工是关系国计民生的支柱产业,加氢技术在其产品结构调整和清洁化等方面发挥着巨大作用。加氢催化剂是核心,其性能主要取决于载体和活性相结构。

长期困扰催化剂行业的难题主要来自三个方面:一是载体材料-拟薄水铝石质量不可控,造成催化剂开发和生产效率低下;二是载体孔结构缺乏系列化基础,影响催化剂开发效率;三是传统活性相结构不稳定,催化剂失活快,工业装置运行周期短、效率低。这三个方面都极大地影响我国炼油行业技术进步。

石科院立足国家需求,联合4家单位,依托国家科技部国家科技支撑计划和多项中国石化课题,开展“微观结构定向调控的加氢催化材料创制与应用”项目研发。

项目成果

该项目以问题为导向,坚持长期主义,历经近30年持续创新,以构效关系和加氢催化材料微观结构定向调控为出发点,解决了长期困扰催化剂行业的三个难题。

一是为解决载体材料-拟薄水铝石质量不可控的问题,发明连续分步中和技术,首创晶粒稳定生成和可控生长的载体材料-拟薄水铝石生产工艺,从源头上根本解决了载体材料质量不可控的行业共性难题,实现原料利用率接近100%,率先实现孔体积精确闭口管理(±0.05 mL/g)和产品系列化。

二是为解决载体孔结构缺乏系列化基础的问题,开发出双峰孔和单峰孔可灵活调控的系列化载体制备新技术,形成“菜单式”载体制备技术平台,支撑100余种适用不同原料的炼油加氢催化剂开发,催化剂研发效率提高1.5倍以上。

三是为解决传统活性相结构不稳定,催化剂失活快的问题,构建具有“活性缓释”特性的活性相结构定向调控技术,渣油加氢催化剂稳定活性比常规催化剂提高6.2个百分点,工业装置运转周期显著延长。

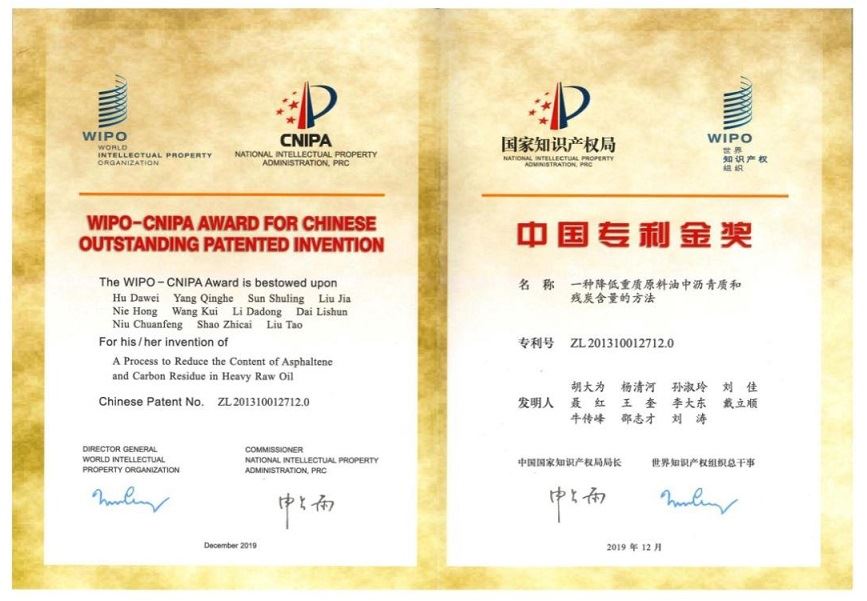

该成果建成投产5套拟薄水铝石连续化工业生产装置,产品合格率从50%左右提高到近100%,生产成本大幅降低;废水排放减少82.8%,CO2排放明显下降,废渣近零排放。基于载体新技术和活性缓释技术开发的新催化剂在国内外工业装置上成功应用近200套次,引领我国加氢催化剂行业的高质量发展,产生了显著的经济和社会效益。项目已获国内外授权发明专利25件,核心专利“一种降低重质原料油中沥青质和残炭含量的方法”获中国专利金奖,发表论文20篇。

项目展望

未来,随着环保要求的不断提高,许多国家车用汽柴油以及船用燃料油的质量标准不断提高,对催化剂活性稳定性提出更高要求,具有“活性缓释”特色功能的活性相结构及加氢催化剂必然会发挥更重要的作用。加氢团队将在绿色环保拟薄水铝石稳定生产技术以及高效加氢催化剂方面继续深耕细作,做出更大创新,为保障国家能源安全、推动石化工业高质量发展做出新贡献。(供稿:桑小义 编辑:李义雅 责任编辑:陈子佩)

地址:中国北京市海淀区学院路18号

地址:中国北京市海淀区学院路18号

邮政编码:100083

邮政编码:100083

电话: 86-10-62327551

电话: 86-10-62327551

技术支持:石化盈科信息技术有限责任公司

技术支持:石化盈科信息技术有限责任公司