作为国民经济的重要基石和支柱产业,炼油工业在推动经济社会发展中发挥着不可或缺的作用。随着“双碳”战略的深入推进及电动汽车等新能源交通工具的快速崛起,我国炼油行业正迎来前所未有的转型期,机遇与挑战共存。习近平总书记在视察中国石化九江分公司时强调“智能和绿色低碳一起发展才是高质量发展”,这为石化企业能源产业的转型升级指明了方向。石科院资源优化与工业智能研究中心(以下简称“优智中心”)牢记总书记嘱托,始终致力于全流程优化、智能化技术和双碳目标相关领域的探索与研究,坚守科技创新这一核心驱动力,坚持绿色发展这一战略导向,聚焦炼油全流程优化、智慧炼厂建设和“双碳”目标实现三大核心领域,打造炼化资源一体化优化解决方案,加快推进先进智能制造方式变革,为石化行业培育新质生产力。

一、流程优化—打造炼厂盈利基因

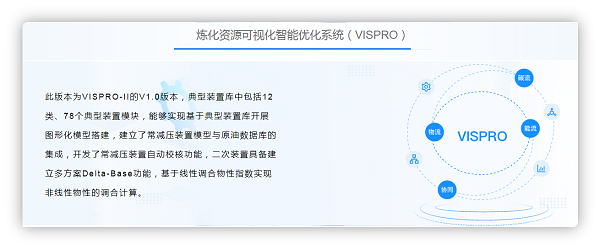

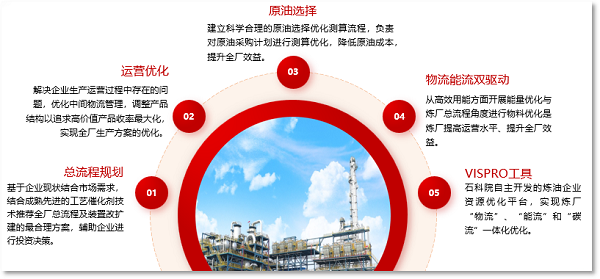

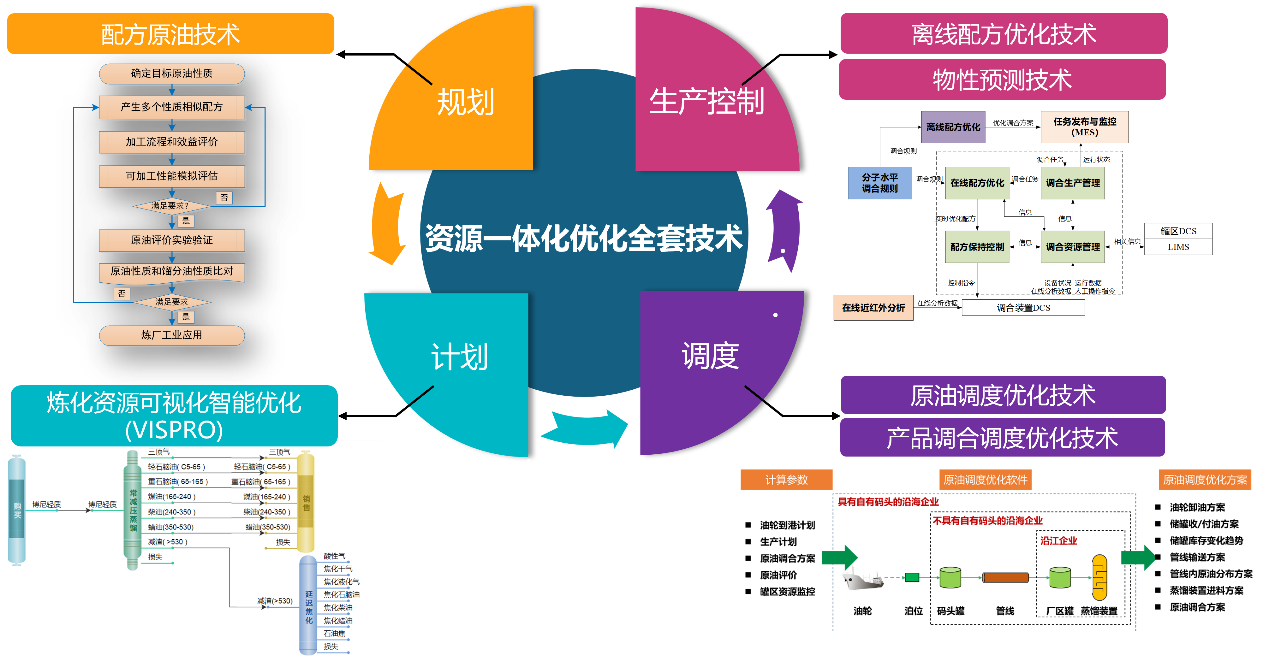

“求木之长者,必固其根本;欲流之远者,必浚其泉源”,流程优化贯穿炼油生产过程中的各个环节,旨在识别影响效率的关键点,并采取相应措施予以改进,从根源优化炼化企业的生产方向。在炼化行业,流程优化涵盖原料采购、生产计划、流程模拟等多个方面。优智中心紧密结合企业实际与市场需求,依托成熟先进的工艺和催化剂技术,设计全厂加工方案,深入开展总流程规划方案研究,为炼厂打造总流程盈利基因提供投资决策依据。聚焦运营优化、原油选择及物流与能流双驱动等领域的研究,研发并推出了炼油企业资源优化平台(VISPRO),实现了物流、能流与碳流的一体化优化。开发配方原油技术,并在广州石化得到应用,为企业筛选出机会原油,获得显著经济效益。多年来,流程优化团队累计为国内外50余家企业的转型发展提供了坚实的保障,助于炼厂从源头消除瓶颈,降低非必要成本,通过精细化管理确保资源的高效配置,最大限度地提升每滴原油价值,从而构筑企业的核心竞争力。

二、数字赋能—推动炼厂智慧升级

“工欲善其事,必先利其器”,信息化时代的到来赋予了传统制造业全新的活力,“智慧炼厂”应运而生。通过物联网、云计算、大数据分析等现代信息技术的应用,炼厂得以全面感知与动态控制设备状态、能耗情况及产品质量等关键指标。优智中心积极落实国家能源转型需求,以低碳化发展、数字化转型及智能化提升为目标,结合工艺机理、人工智能、过程集成、自动控制等技术,对炼厂物料感知、反应装置、分离系统等建立覆盖分子水平至工业应用的单模式/多模式模型,围绕企业原料/产品调合、产品结构调整、挖潜增效等要求开展模拟优化与实施。结合在线监测与分析平台、实时数采与存储系统及自动控制等先进技术,逐层深化过程模型应用,提升优化策略的时效性与适用性,以单元装置实时优化技术,为智能炼厂的运营水平提升提供了有力支撑。近年来,优智中心已为系统内外20余家炼化企业开展分离系统诊断与优化工作,并优选3家典型炼化企业部署实施分离系统智能优化技术。采用不同技术路线开发实时优化技术,为扬子石化、广石化等多家企业建设关键炼油装置在线实时优化系统,已在常减压、重整和S Zorb装置成功应用。自主开发原料/产品调合技术,获得集团公司科技进步奖两项,并在10余家炼厂应用。强力支撑集团公司全流程模型构建、维护、调试与优化,加强炼油装置的系统集成能力,以智能化为核心手段推动炼油装置的技术革新与效率提升。

三、低碳发展—助力炼厂绿色前行

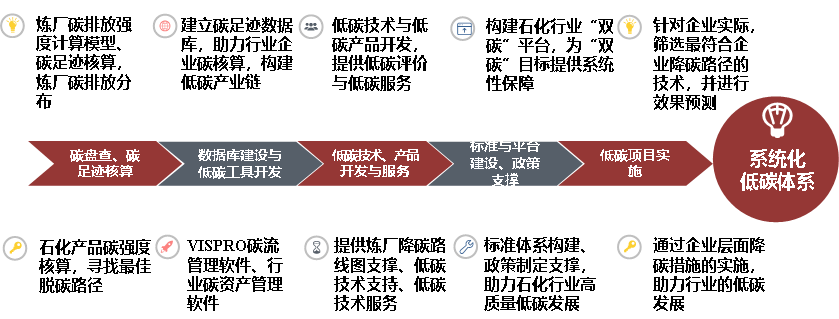

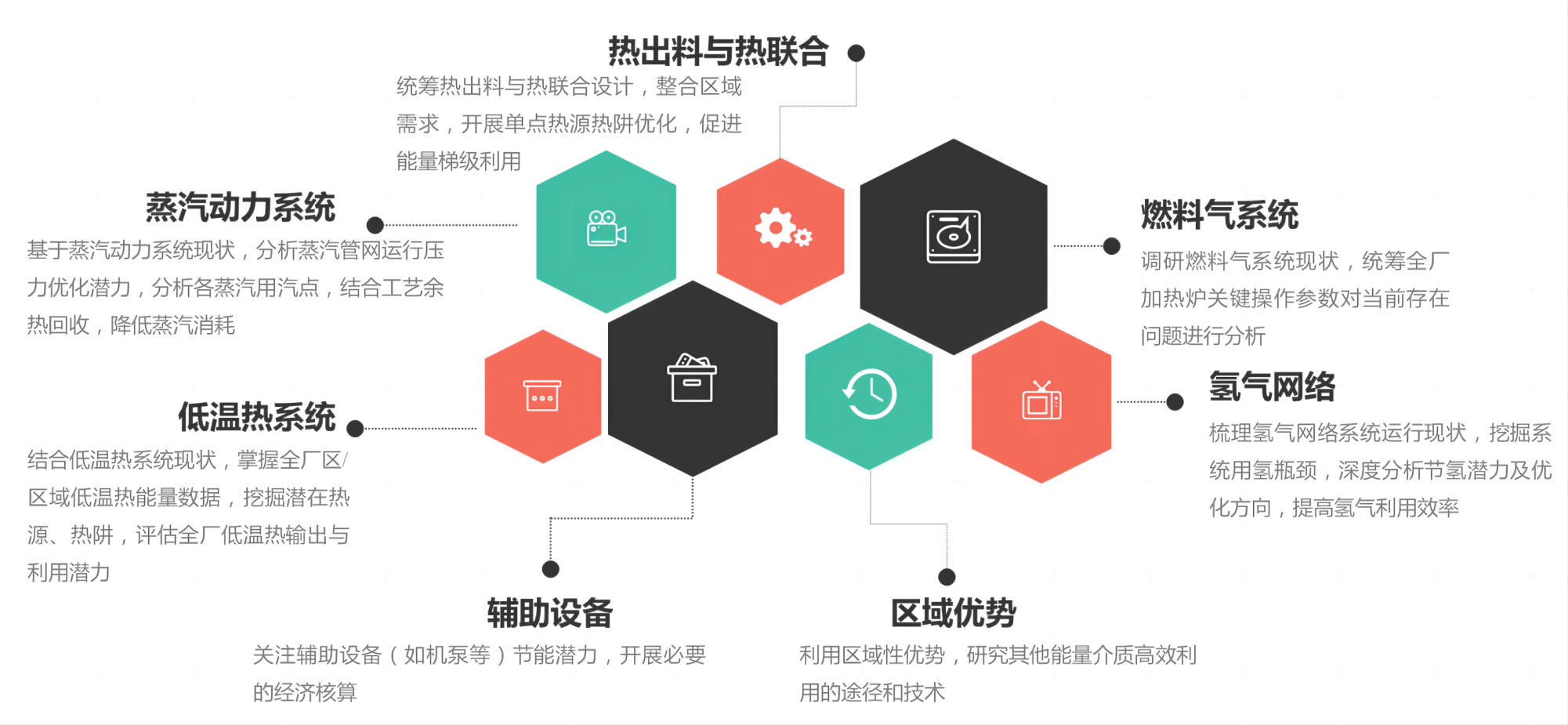

随着“双碳”目标的深入推进,石油化工行业亟需走出一条独具中国特色的能源低碳转型与高质量发展之路。优智中心积极响应国家“双碳”战略要求,通过标准建设、技术创新和体系构建,为石化产业提供系统性的低碳解决方案,确保绿色低碳理念贯穿石化生产全链条。中心开发了一系列低碳技术,包括氢气资源高效利用、蒸汽动力系统优化、换热网络集成优化、低温余热资源利用及全厂炼化装置节能降碳优化等,为系统内外近20家炼化企业提供技术咨询与支持,对于千万吨级炼化企业而言每年可节约6万吨标油。完成中石化炼化产品碳足迹核算方法学的研究,协助集团公司完成青岛炼化、镇海炼化等6家试点企业产品碳足迹核算信息化功能模块建设,为集团公司低碳竞争提供坚实方法基础。通过对政策、标准、信息的调研和梳理,结合石化行业现状,支撑并推进包括双碳标准制定、碳足迹数据库建设、低碳评价体系在内的石化行业双碳工作体系的构建,形成了以源头、过程、末端全方位石化低碳技术为支撑的行业低碳发展战略路线,同时搭建了工信部石化行业双碳平台,发起成立了中国石油学会碳中和专委会、能源化工产业链碳足迹联盟,形成了一套完整的行业低碳发展支撑体系,助力石化行业的绿色、低碳、高质量发展。

“智能引领、低碳前行”,这是对当前炼油行业发展状况的真实描绘,亦是对未来无限可能性的美好展望。优智中心将秉承“为者常成,行者常至”的信念,在科技创新与自然和谐共存的原则指导下,从全流程、智能化与低碳化的角度,为炼化企业提供炼化资源一体化优化最佳解决方案,推动炼油产业向更智能化、更低碳化的方向迈进。

地址:中国北京市海淀区学院路18号

地址:中国北京市海淀区学院路18号

邮政编码:100083

邮政编码:100083

电话: 86-10-62327551

电话: 86-10-62327551

技术支持:石化盈科信息技术有限责任公司

技术支持:石化盈科信息技术有限责任公司